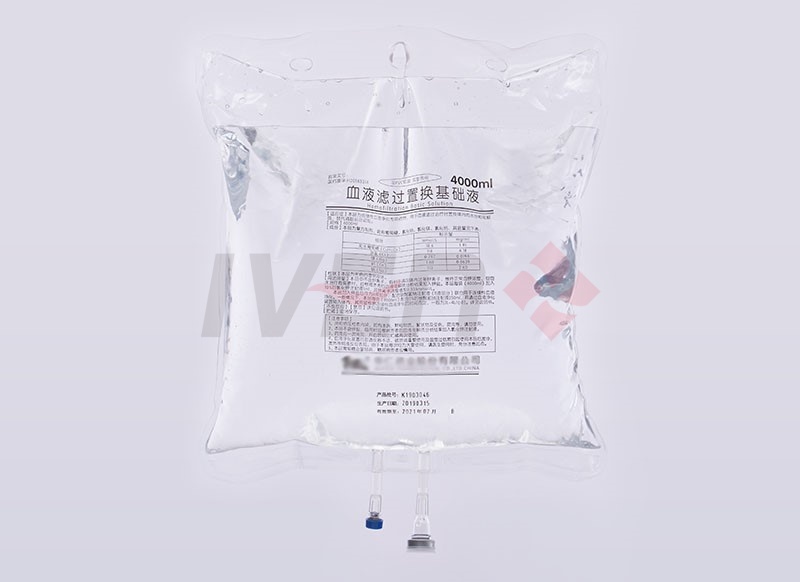

Produktionslinie für Peritonealdialyselösungen (CAPD)

UnserProduktionslinie für PeritonealdialyselösungenKompakte Bauweise für geringen Platzbedarf. Verschiedene Daten wie Temperatur, Zeit und Druck können für Schweißen, Drucken, Befüllen, CIP und SIP angepasst und gespeichert und bei Bedarf ausgedruckt werden. Der Hauptantrieb ist durch einen Servomotor mit Synchronriemen kombiniert und ermöglicht eine präzise Positionierung. Ein fortschrittlicher Massendurchflussmesser ermöglicht präzises Befüllen. Das Volumen lässt sich einfach über die Mensch-Maschine-Schnittstelle einstellen.

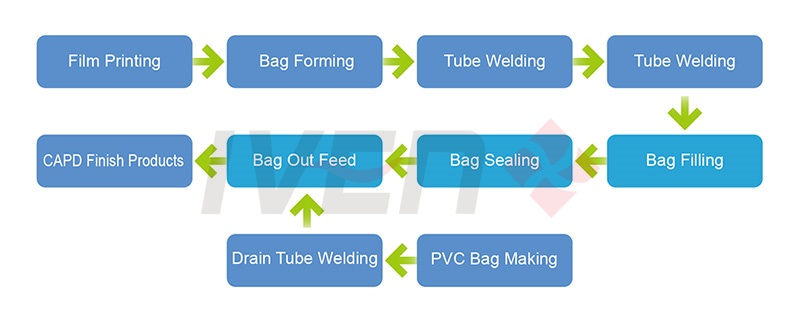

Für CAPD-Lösungsbeuteldruck, Formen, Füllen und Verschließen, Rohrschweißen, PVC-Beutelherstellungsmaschine.

Das periphere Schweißen mit doppelter offener Formstruktur und die Schwankungsform sind mit einer Kühlplatte ausgestattet, wodurch die Schwankungsform auf die gleiche Temperatur gebracht wird und sichergestellt wird, dass das Membranmaterial während des Formprozesses und beim Stoppen nicht heiß wird. Dadurch wird die Produktqualität verbessert.

Heizrohr und Thermoelement befinden sich in einer Heizplatte aus Aluminiumlegierung. Die Erwärmung und Wärmeübertragung erfolgen gleichmäßig, die Temperaturregelung ist präzise und reduziert den Wärmeverlust. Es kommt nicht zu Abweichungen zwischen angezeigter und tatsächlicher Temperatur, wodurch die Schweißqualität gewährleistet wird.

100 % Ausnutzung der Folie, keine Abfallkante zwischen Beuteln und Gruppen.

Die Formgebungsform ist speziell konzipiert. Der zuletzt geformte Beutel der ersten Gruppe wird zusammen mit dem ersten geformten Beutel der zweiten Gruppe geschnitten. Dies eignet sich gut zum Ziehen der Folie beim Dehnen der Beutel. Nur ein System kann garantieren, dass die Dehnung von Folie und Beutel synchron erfolgt. (Garantiert die gleiche Spannfolienlänge zwischen den Gruppen, d. h. es gibt keine Abfallkanten zwischen den Gruppen – bei den inländischen Herstellern gibt es Abfallkanten zwischen den Gruppen.)

Beim Formenwechsel für unterschiedliche Produktspezifikationen muss nur die obere Form gewechselt werden, die untere Form ist eine einstellbare allgemeine Form, was die Zeit für den Austausch und die Fehlerbehebung erheblich verkürzt. Die Form wird aus Spezialmaterialien und in Spezialverfahren von Spezialformherstellern hergestellt, um eine einwandfreie Qualität und eine Lebensdauer von 100 Millionen Beuteln zu gewährleisten.

Aufgrund der Eigenschaften des Kunststoffschweißens sollte unmittelbar nach zwei Hochtemperaturschweißungen Kaltschweißen durchgeführt werden, um den Kunststoff zu formen. Dies gewährleistet die Festigkeit des Schweißens und sorgt für ein ansprechendes Aussehen. Daher müssen die zweiten Schweißanschlüsse kalt geschweißt werden. Die Schweißtemperatur entspricht der tatsächlichen Kühlwassertemperatur (15 °C–25 °C). Zeit und Druck sind einstellbar.

Dank des patentierten Designs ist die Abfallkantenentfernungsstation einfach und zuverlässig und erreicht eine hohe Durchlaufquote von bis zu 99 % und mehr. Die oberen und unteren Führungsstangen klemmen die Abfallfolie nach der Beutelformung fest und reißen sie mit einem Führungszylinder auf, um die Beutelformung abzuschließen. Die dreieckige Abfallkante wird von einer speziellen Vorrichtung aufgefangen. Die automatische Abfallkantenentfernungsstation reduziert nicht nur die negativen Auswirkungen des künstlichen Reißens, sondern sorgt auch für eine schöne Beutelform.

Verwenden Sie das Massendurchflussmessgerät und das Hochdruck-Füllsystem von E + H.

Eine frequenzgesteuerte Pumpe steuert den Druck. Verwenden Sie zum Anschließen der Rohrleitung das hochdruckbeständige medizinische Silikonrohr. Einfache Wartung, keine Reinigungslücke.

Hohe Füllgenauigkeit, kein Beutel und kein qualifizierter Beutel, keine Füllung.

Die Füllköpfe verwenden eine patentierte Technologie zur Versiegelung glatter Oberflächen, ohne Kontakt mit den Zwischenwänden der Anschlüsse, sodass keine Reibung entsteht, die Partikel erzeugt. Außerdem wird ein Überlaufen der Lösung vermieden, das durch eine Änderung der Anschlussgröße verursacht wird und die Anschlüsse mit den Füllköpfen entsiegelt.

Es verwendet eine fortschrittliche SPS-Steuerung und eine integrierte Ventilanschlussmethode, einen einfachen Schaltkreis, eine schnelle Betriebsreaktion sowie einen sicheren und zuverlässigen Betrieb. Der Füllteil ist mit dem Versiegelungsteil in einer Einheit integriert, es wird nur ein elektrisches Steuerungssystem und eine Bedieneinheit mit Mensch-Maschine-Schnittstelle benötigt; mindestens ein Bediener wird reduziert, Nachteile wie Inkompatibilität zwischen zwei Bedienern werden vermieden und die Sicherheit und Zuverlässigkeit der Anlage erhöht.

Touchscreen-Display und präzise Steuerung der gesamten Temperatur. Besonders bei kleinen Schwankungen in Start- und Stoppmomenten kann die Toleranz ±1 °C betragen.

Die Druckplatte wird mit Edelstahl-Stehbolzen auf der Aluminiumplatte befestigt. Vermeiden Sie, dass sich das Gewindeloch nach längerem Gebrauch auf der Platte löst.

Die Folienrolle wird durch gleichmäßige Spannung von vier Seiten positioniert, um die Folienspannung und einen reibungslosen Lauf zu gewährleisten. Die linke und rechte Seite der Folienrolle werden durch die verstellbare Positionierplatte fixiert, um die Zuführgeschwindigkeit und -genauigkeit zu gewährleisten.

Vorheizstation und Heißsiegelstation verwenden eine federbelastete Nadelsonde zur Erkennung der Formtemperatur, bequeme Installation und Demontage, bruchsicher, Toleranz innerhalb von ± 0,5 °C.

Ändern Sie die Art der Dichtungspositionierung, um den Zylinder zu schützen und eine langfristige Erhitzung zu vermeiden.

Professionelle externe Verkabelung, Trennung der Kabel nach unterschiedlichen Klassifizierungen, gutes Aussehen und bequeme Wartung.

Befestigen Sie die untere Form, behalten Sie jedoch die Kühlplatte bei, um die Folie zu schützen, wenn die Maschine abschaltet.

Die umgebende Heißversiegelung erfolgt über eine spezielle Form, die Kühlplatte der oberen Form ist federbelastet.

Fügen Sie das automatische Zuführsystem hinzu, um das Problem von Blockierungen und Verklemmungen zu lösen und den Arbeitsaufwand zu reduzieren. Fügen Sie das Ionenwind-Reinigungs- und Rückgewinnungsgerät hinzu, um die Produktklarheit zu verbessern.