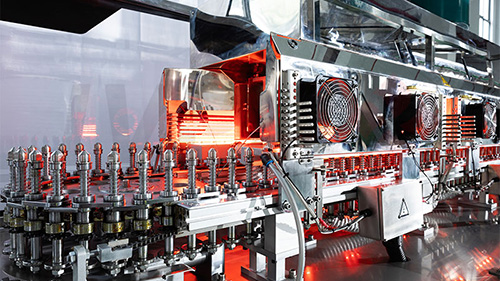

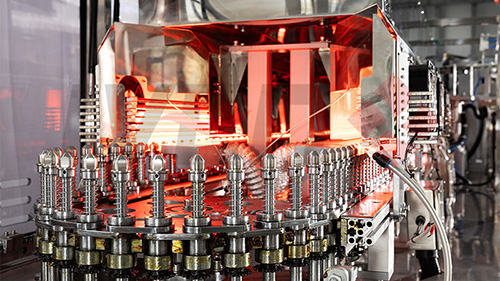

PP -Flasche IV -Lösung Produktionslinie

Die automatische Produktionslinie für die Lösung von PP-Flaschen IV umfasst 3 Set-Geräte, Vorform-/Kleiderinjektionsmaschine, Flaschenblasmaschine, Waschmaschine. Die Produktionslinie verfügt über automatisch, humanisiert und intelligent mit stabiler Leistung und schneller und einfacher Wartung. Hohe Produktionseffizienz und niedrige Produktionskosten mit hohem Qualitätsprodukt, das die beste Wahl für IV -Lösung für Plastikflaschen ist.

Preform/Hanger -Injektionsmaschine+ Flaschenblasmaschine+ Waschmaschine mit Füllen

| ITem | Maschinenmodell | |||||

| CPS4 | CPS6 | CPS8 | CPS10 | CPS12 | ||

| Produktionskapazität | 500 ml | 4000BPH | 6000BPH | 8000BPH | 10000BPH | 12000BPH |

| Max Flaschenhöhe | mm | 240 | 230 | |||

| Maxe Vorformelöhe (mit Nacken) | mm | 120 | 95 | |||

| Druckluft (m³/min) | 8-10BAR | 3 | 3 | 4.2 | 4.2 | 4.5 |

| 20BAR | 2.5 | 2.5 | 4.5 | 6.0 | 10-12 | |

| Gekühltes Wasser (m³/h) | 10 ° C (Druck: 3,5-4Bar) 8 PS | 4 | 4 | 7.87 | 7.87 | 8-10 |

| Wasser abkühlen | 25 ° C (Druck: 2,5-3bar) | 6 | 10 | 8 | 8 | 8-10 |

| Gewicht | T | 7.5 | 11 | 13.5 | 14 | 15 |

| Maschinengröße (mit Preform -Belastung) | (L × W × H) (mm) | 6500*4300*3500 | 8892*4800*3400 | 9450*4337*3400 | 10730x4337x3400 | 12960 × 5477 × 3715 |

| ITem | Maschinenmodell | ||||

| Xgf (q)/30/24/200 | XGF30/30/24/200 | Xgf (q)/36/30/36 | Xgf (q)/50/40/56 | ||

| Produktionskapazität | 100 ml | 7000BPH | 7000BPH | 9000BPH | 14000BPH |

| 500 ml | 6000BPH | 6000BPH | 7200BPH | 12000BPH | |

| Anwendbare Flaschengröße | ml | 50/100/250/500/1000 | |||

| Luftverbrauch | 0,5-0,7 MPA | 3m3/min | 3m3/min | 3m3/min | 4-6m3/min |

| WFI -Verbrauch | 0,2-0,25mpa | 1-1,5 m3/h | |||

| Maschinengewicht | T | 6 | 6.5 | 7 | 9 |

| Maschinengröße | mm | 4.3*2.1*2.2 | 5.76*2.1*2.2 | 4,47*1,9*2.2 | 6,6*3.3*2.2 |

| Stromverbrauch | Hauptmotor | 4 | 4 | 4 | 4 |

| Capping Oscillator | 0,5 | 0,5 | 0,5 | 0,5*2 | |

| Ionische Luft | 0,25*6 | 0,25*5 | 0,25*6 | 0,25*9 | |

| Fördermotor | 0,37*2 | 0,37*2 | 0,37*2 | 0,37*3 | |

| Heizplatte | 6*2 | 6*2 | 6*2 | 8*3 | |

Senden Sie Ihre Nachricht an uns:

Schreiben Sie Ihre Nachricht hier und senden Sie sie an uns